| 基本尺寸 mm |

基本额定负荷 kN |

|||

| d1 | D | B | 动态 C | 静态 Co |

| 600 | 850 | 165 | 4650 | 9800 | 600 | 920 | 212 | 6700 | 12500 |

| 600 | 1030 | 315 | 10500 | 20800 | 630 | 900 | 170 | 5000 | 10800 |

| 630 | 980 | 230 | 7650 | 14600 | 630 | 1090 | 336 | 10900 | 22400 |

| 630 | 1220 | 438 | 15400 | 30500 |

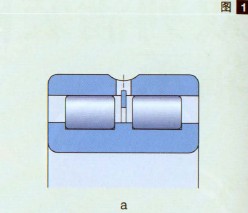

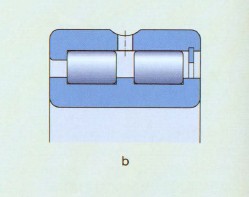

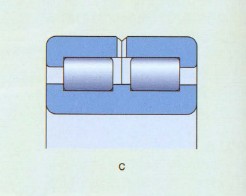

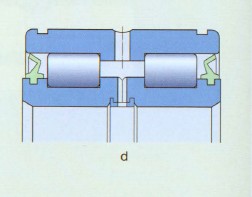

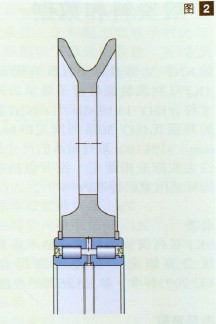

双列满装圆柱滚子轴承由于没有保持架,可容纳最多的滚子,因此适用于承受极重的径向负荷。但其允许的运行转速却远低于带保持架的圆柱滚子轴承。SKF双列满装圆柱滚子轴承的标准供应范围包括四种设计,三种开式的设计和一种带密封的设计(→图1)。所有的轴承都是非分离型的设计,外圈带润滑槽和三个润滑孔,以便于进行润滑。

NNCL型轴承(a)的内圈带三个挡边,外圈无挡边。外圈中央装有一个固定环在两组滚子之间,可以防止滚子溜出,并保持轴承一体。NNCL型轴承可允许轴与轴承座之间有一定的轴向位移在轴承内发生。因此可作为浮动端轴承。

NNCF型轴承(b)的内圈带三个挡边,外圈带一个挡边,可以作一个方向的轴向定位。外圈在挡边的另一侧装有一个固定环,以保持轴承一体。

NNC型轴承(c)的内圈与NNCL和NNCF的相同。外圈是剖分式的,并由一些部件来固定,因此不可以承受轴向负荷。两个剖分的外圈是完全一样的,各带有一个挡边,可以作两个方向的轴向定位。

XNF型(d)的NNF 50和3194(00)系列轴承,两侧带密封圈并已充有润滑脂。剖分式的内圈带三个挡边,并由一固定环固定。外圈带一个中央挡边,可以作两个方向的轴向定位。由于两列滚子之间有很大的距离,因此轴承可以承受倾覆力矩。

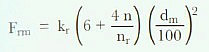

NNF型轴承的外圈比内圈窄1mm,外圈的外圆上有两个止动槽。因此,以省却内圈与相邻组件之间的间隔圈,例如在索轮的应用(→图2)。

轴承两侧带由聚亚安酯(AU)制成的接触式密封圈。密封圈是装在内圈的肩部,在此位置可以提供良好的密封效果。密封唇以很小的压力接触着外圈的滚道。

轴承填充有锂基润滑脂,基油为双酯油,有良好的抗腐蚀特性。基油粘度为40℃时15mm2/s,在100℃时3,7mm2/s,工作温度在-55至+110℃之间。但由于密封材料的限制,密封轴承的允许工作温度范围在-40至+80℃之间。

在一定条件下,密封的NNF型轴承无需维护。但在潮湿或污染较严重的环境下,或在中转速至高转速下运行,轴承必须定时作补充润滑。可以利用在内圈或外圈上的润滑孔进行。

如果只需要一个甚至无需密封圈的轴承,用螺丝刀可以轻易把密封圈拆除。若采用的是油润滑而无需密封的轴承,只要达到一定的数量,可以提供无密封圈和无润滑脂的轴承。否则密封圈需自行拆除,并于安装前将轴承内的润滑脂清洗。在油润滑的情况工,产品表中所列的极限转速可以提高约30%。

一般资料和数据

尺寸

除NNF 50和3194(00)系列轴承夕卜,SKF双列满装圆柱滚子轴承的外形尺寸符合ISO 15:1998标准。NNF型轴承的外圈比ISO 50系列所定的标准窄1mm。3194(00)系列轴承的尺寸是根据过去实际应用而定,没有包括在任何国际或国家的标准内。

公差

SKF双列满装圆柱滚子轴承根据普通级公差制造。公差范围符合ISO 492:2002标准,参见125页的表3。

内部游隙

SKF标准的双列满装圆柱滚子轴承为普通组径向内部游隙,部分型号可根据要求能提供较大的C3或较小的C2组游隙。

游隙范围符合ISO 5753:1991标准,参见507页的表1。仅适用于未安装和无测量负荷的轴承。

可以作两个方向轴向定位的NNC和NNF型轴承,所有尺寸轴承的轴向游隙都在0,1至0,2mm之间。

轴向位移

NNCL和NNCF型轴承可以允许因热膨胀造成轴与轴承座的之间有一定的轴向位移(→图3)。由于轴向位移是在轴承内发生,而不是在内圈与轴或外圈与轴承座。因此当轴承在转动时,摩擦并无增加。内外圈处于正常位置时,其之间允许的轴向位移量s,参见产品表。

对中误差

双列满装圆柱滚子轴承对于内外圈之间的任何角度误差都导致力矩产生在轴承内。轴承会因负荷的增加而缩短其工作寿命。

运行温度对轴承材料的影响

SKF双列满装圆柱滚子轴承都经过特殊热处理。可以在高达+150℃的温度下运行。

最小负荷

为使轴承获得良好运行,双列满装圆柱滚子轴承像所有的球轴承和滚子轴承一样,必须承受一定的最小负荷,尤其是在高速(转速n>参考速度的0,5倍)或高加速度,又或在负荷方向快速改变下工作。在这些工况下,滚子和保持架的惯性力以及润滑剂内的摩擦将对轴承的滚动产生不良影响,在滚子和滚道之间可能会产生对轴承具损害性的滑动运动。

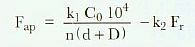

双列满装圆柱滚子轴承所需的最小负荷可用以下公式估算:

式中

Fm=最小径向负荷,kN

kr=最小负荷系数

48系列轴承为0,2

49系列轴承为0,25

NNF 50和3194(00)系列轴承为0,4

NNCF 50系列轴承为0,5

n=转速,r/min

nr=额定转速(→产品表),r/min

-对于开式的轴承,使用参考转速

-对于密封轴承,使用l,3x极限转速

dm=轴承平均直径

=0,5(d+D),mm

在低温状态下起动或润滑剂粘度很高的情况下,可能需要更大的最小负荷。轴承支撑的重量,加上外力,通常已超过所需的最小负荷。若尚未能达到最小负荷,该轴承必须施以额外的径向负荷。

轴向动负荷承载能力

内外圈都带挡边的双列满装圆柱滚子轴承,除了能承受径向负荷之外,还可承受一定的轴向负荷。其轴向负荷承载能力主要取决于滚子端面与挡边的接触面能承受多大的负荷。其它对轴向负载能力有较大影响的因素,包括润滑条件、工作温度和轴承散热的情况。根据以下假设的条件,可以计算足够精确的允许轴向负荷

式中

Fap=最大允许轴向负荷,kN

C0=基本额定静负荷,kN

Fr=实际径向轴承负荷,kN

n=转速,/min

d=轴承内径,mm

D=轴承外径,mm

k1=系数

油润滑时为0,35

脂润滑时为0,2

k2=系数

油润滑时为0,1

脂润滑时为0,06

以上公式是基于一般的轴承工作条件:

·轴承工作温度与环境温度相差60℃

·轴承热损失为0,5mW/mm2℃;根据轴承外圈的表面积(πDB);

·粘度比k≥2

在脂润滑的情况下,可以使用润滑脂基油的粘度。如果k小于2,会因摩擦的增加而造成更多磨损。这些影响在低转速下会减少,例如使用含抗磨(AW)和极压(EP)添加剂的润滑油。

当轴承是以脂润滑,及轴向负荷长时间的作用下,应使用在该工作溫度下有较好淅油特性的润滑脂(>3%根据DIN 51 817)。并建议更频繁的进行补充润滑。

使用上式计算的允许轴向负荷Fap,仅适用于在轴向负荷是固定且持续作用,以及滚子端面与挡边的接触面有足够润滑的条件下。对于短时间作用的轴向负荷,可将该值乘以2;如果承受的是轴向冲击负荷,则可将该值乘以3。但必须能满足以下对挡边强度的限制。

为防挡边断裂,作用在轴承上的固定轴向负荷绝不可大于:

Fa=0,0023 D1,7

对于短时间或偶尔作用的轴向负荷绝不可大于:

Fa=0,007 D1,7

式中

Fap=最大允许轴向负荷,kN

D=轴承外径,mm

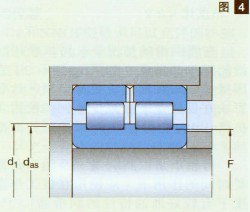

当双列满装圆柱滚子轴承承受很大的轴向负荷时,要使挡边承受均匀的负荷和达到一定的的旋转精度,挡肩的尺寸和轴向跳动必须能满足一定的要求。

当同时有轴挠曲和轴向负荷的作用下,支承内圈挡边的高度应只有挡边高度的一半(→图4),以避免挡边承受循环的应力。产品表有给出建议的轴肩直径das。

当内圈与外圈之间的角度误差超过1弧分时,在挡边上承受负荷的情况会有很大的改变。以上参考值内的安全系数可能不适用。碰到这种情况时,请向SKF查询。

当量动负荷

对于承受动负荷的双列满装圆拄滚子轴承,当用作浮动端轴承时

P=Fr

如果轴承用作一个方向或两个方向的轴向定位,可使用下公式

P=Fr 当Fa/Fr≤0,15

P=0,92Fr+0,4Fa 当Fa/Fr>0,15

由于承受轴向负荷的双列满装圆柱滚子轴承,必须要同时承受径向负荷才可达到理想的运行效果,但轴向负荷与径向负荷的比不可大于0,25。

当量静负荷

对于承受静负荷的双列满装圆柱滚子轴承

P0=Fr

补充代号

用于SKF双列满装圆柱滚子轴承的后缀的含义如下:

DA 改进的止动槽,剖分的内圈由一个固定环固定

ADA 改进的止动槽,剖分的内圈由一个固定环固定

CV 改进内部设计,满滚子轴承

C2 径向游隙小于普通组

C3 径向游隙大于普通组

L4B 轴承套圈和滚动体经特殊表面涂层处理

L5B 滚动体经特殊表面涂层处理

V 满滚子轴承(无保持架)

2LS 两侧带聚亚安酯(AU)接触式密封